Visi buatan dalam industri dan logistik

Visi komputer adalah teknologi yang memungkinkan sistem komputer untuk menganalisis gambar dari berbagai jenis, termasuk video. Dengan peningkatan aksesibilitas data dan algoritma untuk analisis, teknologi ini menjadi sangat populer. Visi buatan diperlukan untuk membuat mesin otonom, robot industri, dan skenario lain di mana kapasitas yang sama untuk analisis visual yang dimiliki manusia diperlukan.

Ekstraksi dan pengolahan sumber daya alam menjadi semakin sulit, karena pekerjaan dalam kondisi ekstrem seringkali diperlukan. Setiap kegiatan jenis ini, baik ekstraksi batu bara atau mineral dari kedalaman beberapa kilometer, seperti pengeboran sumur minyak di dasar laut, secara serius membahayakan keselamatan dan kesehatan manusia. Dalam kondisi yang sulit, lebih baik untuk mengganti pekerjaan manusia dengan pekerjaan mesin.

Dengan bantuan Artificial Intelligence (AI) perusahaan industri dapat membuat lompatan penting dalam perkembangan mereka. Industry 4.0 (Industry 4.0) adalah transisi ke produksi sepenuhnya otomatis dan digital, dikelola oleh sistem cerdas secara real time dengan interaksi total dan konstan dengan lingkungan.

Industri baru ini didasarkan pada konsep "digital ganda" yang, pada gilirannya, terdiri dari penciptaan model matematika dari proses teknologi. Kondisi penting untuk keberhasilan realisasi konsep Industry 4.0 adalah pemasangan sensor yang mengumpulkan data tentang proses dan menyimpannya untuk diproses lebih lanjut. Dari sudut pandang ini, kamera adalah salah satu sensor yang paling mahal. Sistem analisis video memungkinkan Anda untuk memvisualisasikan objek dunia nyata, memperlakukan, menganalisisnya, dan kemudian menggunakan hasil ini untuk menyelesaikan tugas yang diterapkan.

Implementasi AI dalam industri semakin tersebar luas: dari kontrol kualitas produk yang diproduksi dalam lini produksi hingga pemantauan keselamatan dalam interaksi manusia-mesin. Beberapa kasus implementasi visi artifisial yang cukup universal di industri dapat disebutkan.

Kontrol kualitas produk yang diproduksi

Dalam proses inspeksi visual klasik dalam mencari cacat, hasilnya, sebagian besar, tergantung pada operator (inspektur), keahlian dan perhatiannya. Ini adalah proses yang sangat melelahkan dan panjang yang memiliki konsekuensi logis dalam bentuk kesalahan klasifikasi atau kelalaian. Perusahaan perlu memastikan transparansi proses dan mencatat hasil inspeksi untuk analisis lebih lanjut dan modernisasi produksi di masa depan.

Untuk menangkal faktor manusia, meningkatkan pengulangan dan keandalan kontrol, sistem penglihatan buatan digunakan. Ini, secara kondisional, dapat dibagi menjadi dua bagian: kontrol bahan setengah jadi dan inspeksi produk jadi pada akhir siklus produksi. Menggunakan jaringan saraf tiruan dimungkinkan untuk mendeteksi dari 92% hingga 99% dari semua cacat tergantung pada tugas, dengan kasus positif palsu pada tingkat 3-4%. Tingkat cacat normal untuk berbagai industri berkisar dari 0,5% hingga beberapa persepuluh. Indikator-indikator ini sangat cocok untuk menggantikan orang yang memeriksa dan mendeteksi cacat ini.

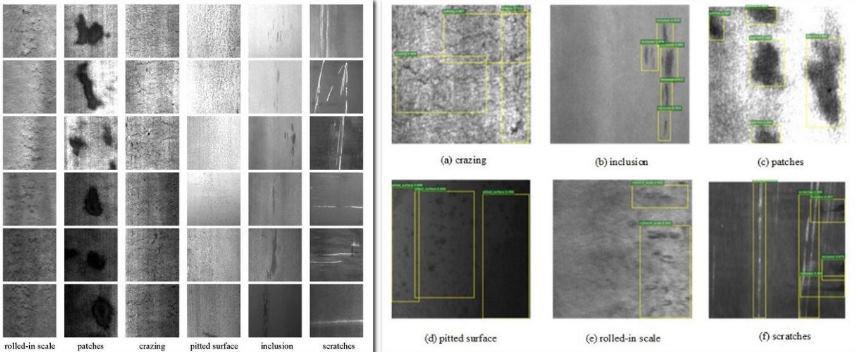

Contoh penerapan visi buatan dalam industri metalurgi untuk mendeteksi cacat

Penghilangan cacat dapat menyebabkan kerugian yang signifikan, oleh karena itu, perusahaan-perusahaan di sektor ini secara aktif bekerja untuk menyelesaikan masalah ini. Selain analisis visual, ada metode lain dari tes non-destruktif yang digunakan, misalnya, dalam industri baja, seperti kontrol ultrasonik, arus induksi atau sinar-X. Selain kamera tradisional, informasi suhu dapat dimasukkan. informasi permukaan dan geometrik objek.

Keamanan industri

Sistem analisis video modern mampu mendeteksi situasi yang berpotensi berbahaya di perusahaan industri. Pemantauan peristiwa sesuai dengan parameter yang ditetapkan memungkinkan untuk meminimalkan jumlah insiden yang tidak diinginkan, memastikan operasi peralatan tanpa gangguan dan mengurangi risiko cedera di tempat kerja. Menggunakan kamera dan sensor lain di lokasi produksi, operator dapat memungkinkan robot dan mesin berfungsi dengan aman dan bersama.

Contoh penerapan solusi Zyfra Eye Safety di industri

Di antara skenario operasi utama dari analisis video industri adalah kontrol terhadap kehadiran alat pelindung diri (helm, selempang pengaman, gaun, helm) dan kontrol akses ke daerah berbahaya. Solusi ini secara otomatis mendeteksi pelanggaran dan mengeluarkan sinyal respons kepada staf; Dengan cara ini kebiasaan bekerja dengan aman dihasilkan. Dalam kasus seseorang memasuki zona bahaya, sinyal darurat akan secara otomatis diaktifkan.

Dengan bantuan analisis video, Anda juga dapat mendeteksi api terbuka, pipa bocor, tumpahan, asap keluar, pelanggaran integritas pagar, mengambil benda di luar perimeter yang dilindungi atau menemukan benda yang hilang. Mungkin juga untuk mendeteksi kasus ketika staf merokok di tempat kerja atau menggunakan ponsel di tempat-tempat tertentu (misalnya, stasiun layanan).

Skenario lain dari penggunaan penglihatan buatan untuk mengontrol kondisi kerja yang aman adalah pemantauan kondisi fisik staf dan deteksi tanda-tanda kelelahan. Sistem mencatat kegiatan pekerja dari sudut pandang efisiensi dan keselamatan, yang, paling banyak, memungkinkan untuk meningkatkan pengelolaan proses. Solusi-solusi ini terkini untuk cabang-cabang industri di mana ada produksi berkelanjutan dan shift malam.

Kontrol operasi

Analisis video digunakan untuk memantau fasilitas dan infrastruktur industri. Kemungkinan analisis video untuk mendeteksi dan menemukan objek bergerak dan sarana transportasi, menemukan peralatan dan orang-orang atau memantau situasi di bagian tertentu dari jalur produksi jauh melebihi kemampuan manusia. Manajemen sistem komputer dan distribusi tugas cerdas ini meningkatkan produktivitas secara keseluruhan dan meningkatkan kinerja peralatan.

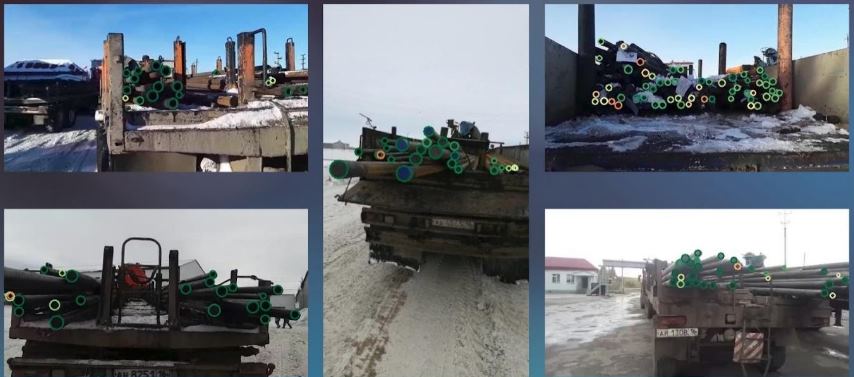

Perhitungan jumlah dan dimensi pipa pada setiap tahap proses logistik

Digitalisasi peralatan usang

Masalah pemulihan data untuk pemrosesan lebih lanjut seringkali terkait dengan fakta bahwa peralatan usang masih digunakan di perusahaan. Memasang sensor pada peralatan ini tidak selalu menguntungkan secara ekonomi. Untuk mendigitalkan peralatan ini dan menghemat modernisasi, teknologi penglihatan buatan dapat digunakan untuk membaca data pada monitor.

Salah satu jalur paling populer yang terkait dengan tugas pemrosesan gambar adalah kontrol kualitas produk jadi.

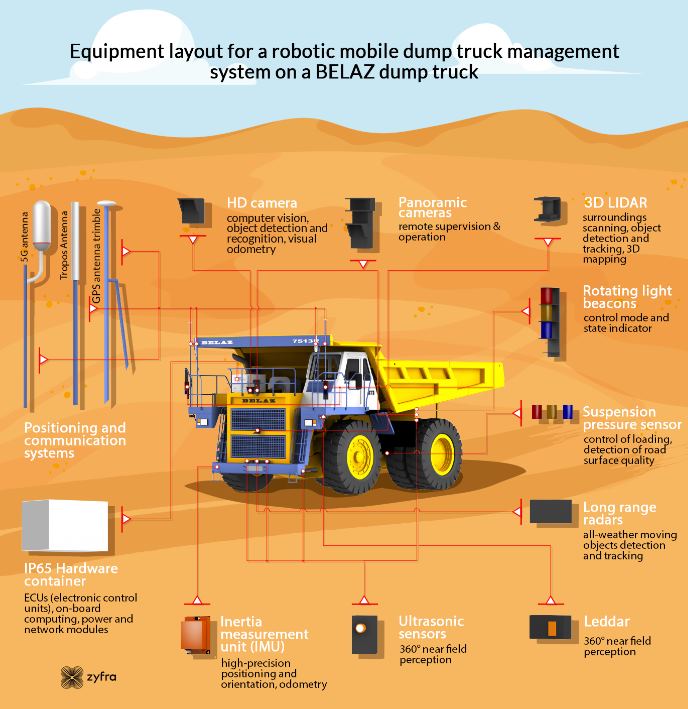

Keanehan industri pertambangan mengkondisikan skenario penerapan visi buatan. Saat ini, kami menyaksikan perkembangan mesin otonom, yang disebabkan oleh kebutuhan untuk mengecualikan keberadaan manusia dari kondisi berbahaya, dan munculnya teknologi baru. Setiap tambang unik dan pekerjaannya dilakukan di hadapan mesin lain dan orang-orang di sekitarnya. Standar yang dipasang pada truk sampah robot membantu menghasilkan peta tiga dimensi untuk skenario perpindahan hingga 100 meter. Prinsip-prinsip penglihatan buatan digunakan dalam alat transportasi yang tidak dikemudikan ini untuk menganalisis situasi saat ini.

Efek tambahan dari penggunaan sistem ini adalah tidak perlu memutar kendaraan: truk sampah bersirkulasi sempurna dengan gigi mundur. Dari sudut pandang strategis, situasi berkembang menuju manajemen integral dari seluruh siklus produksi, termasuk ekstraksi dan pemuatan bahan. Fungsi operator terbatas pada mengeluarkan indikasi ahli di awal pekerjaan dan memastikan dukungan dalam situasi tertentu, yang memungkinkan hanya memiliki satu operator untuk setiap 3-5 mesin robot.

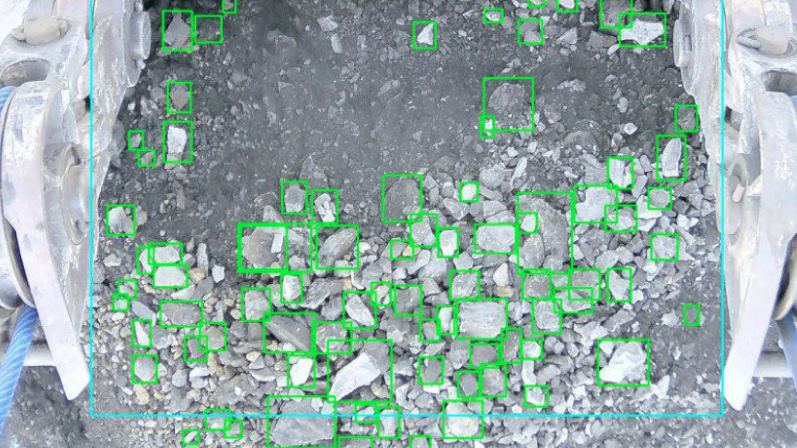

Ekstraksi Bahan

Saat ini, dimungkinkan untuk mengklasifikasikan, menghitung, dan mengevaluasi volume bijih yang beredar selama proses ekstraksi dan penghancuran. Analisis potongan batu selama pekerjaan ledakan menawarkan kemungkinan mengoreksi pengembangan operasi ini. Sistem ini mengarah pada peningkatan produktivitas ekstraksi dengan rata-rata 3-4%. Granulometri optik tidak hanya memastikan pemahaman tentang hasil operasi secara real time, tetapi juga memungkinkan memprediksi hasil akhir ekstraksi. Tugas terkait terdiri dari memantau bentuk dan dimensi batu pada sabuk konveyor untuk mendeteksi benda asing di pabrik penghancuran dan pengayakan.

Implementasi solusi Zyfra Fragmentation untuk evaluasi hasil kerja ledakan

Anda dapat mengevaluasi dimensi bijih yang dipasok ke peralatan untuk perawatan di masa mendatang. Sebagai hasilnya, ia menawarkan kemungkinan untuk menyesuaikan mesin secara otomatis dan mengendalikan pasokan cadangan yang berbeda untuk mencapai hasil yang optimal. Sistem penentuan otomatis batuan yang digunakan dalam industri pertambangan dan yang mengklasifikasikan hasil pengeboran berdasarkan gambar, memungkinkan untuk menentukan komposisi mineral yang ditemukan lebih cepat dan akurat daripada manusia.

Ada juga sistem kontrolnya tentukan secara real time ada atau tidaknya mahkota di ember sekop excavator. Karena kehilangan gigi ember, produktivitas excavator berkurang sekitar 1,3%, sedangkan jatuhnya gigi yang longgar ini di mesin penghancur dapat menyebabkan kerusakan dan berhenti, yang setara dengan kerugian 8.000 dolar per jam ditambah lokasi dan biaya perbaikan. Emisi sinyal akustik ke operator dalam kasus kehilangan dan fraktur mahkota meminimalkan efek negatif ini.

Gunakan solusi Zyfra BucketControl untuk mengontrol keberadaan gigi di excavator

Akses ke area berbahaya dengan bantuan kendaraan udara tak berawak

Perusahaan menggunakan pesawat tak berawak untuk memantau aset mereka, mengontrol operasi, memantau situasi di tambang dan tanggul air atau menentukan kebocoran dalam sistem pipa. Dalam industri pertambangan ada solusi yang memungkinkan menganalisis struktur dan kondisi sumur yang ditinggalkan. Teknologi ini menyederhanakan dan mengotomatiskan proses pengumpulan data dan memungkinkan operator pertambangan untuk memproses dan mengirimkan data ini secara langsung ke perangkat lunak untuk merencanakan pekerjaan penambangan. Dengan bantuan teknologi ini, insinyur pertambangan dapat merekonstruksi peta tambang dengan lebih baik dan mengontrol statusnya.

Dalam metalurgi, penglihatan buatan memiliki potensi besar, karena digunakan untuk mengontrol kualitas bahan, menentukan struktur mikro dan sifat mekanik dalam mencari bahan baru dengan karakteristik yang diinginkan, yaitu, untuk keperluan sains Material Telah terbukti bahwa pembelajaran otomatis dan segmentasi pada tingkat ahli saling melengkapi satu sama lain dengan sempurna meskipun terdapat sedikit inkonsistensi dalam pendeteksian area mikro kecil.

Desain dan pengembangan bahan biasanya memakan waktu beberapa dekade: dari penemuan hingga komersialisasi. Berkat penyimpanan data percobaan, visi buatan memiliki potensi untuk penemuan bahan baru, serta desain dan perkiraan sifat-sifatnya. Karena retak baja dikondisikan oleh geometri butiran, visualisasi kerusakan dapat digunakan untuk menentukan korelasi yang lebih tepat antara sifat makroskopik mekanik dan sifat struktural mikroskopis untuk mengantisipasi arah perambatan retak.

Penentuan cacat dalam metalurgi memiliki sejumlah kekhasan di antaranya adalah perlunya melibatkan alat analisis tambahan dalam kombinasi dengan kamera tradisional. Misalnya, penggunaan informasi yang berkaitan dengan suhu permukaan, ketika analisis kromatik dapat mendeteksi tingkat kontaminasi oleh mineral yang tidak diinginkan, di samping kondisi proses atau reaktor. Jaringan saraf tiruan berhasil dilatih untuk mengenali mineral seperti perlit, ferit, martenit atau sementit.

Robot

Selama dekade terakhir cengkeraman dan perawatan suku cadang oleh robot industri hampir sepenuhnya menggantikan tenaga kerja manual. Model robot industri pertama ditakdirkan untuk melakukan tugas-tugas sederhana. Robot dan cobot memindahkan objek dengan benar dengan bantuan pegangan atau cangkir hisap, cat semprot, kawat lentur, melakukan pengelasan presisi, dan operasi rutin lainnya. Robot modern dengan sistem visual bawaan mampu melakukan tugas dengan variabilitas posisi bagian yang dirawat secara signifikan.

Robot-robot ini telah digunakan dalam produksi selama beberapa waktu (misalnya, mesin atau manipulator berpresisi tinggi untuk perakitan mobil), tetapi teknologi AI mulai diterapkan di area ini baru-baru ini. Perhitungan yang efisien dengan unit pemrosesan grafis (GPU) untuk aplikasi industri adalah bidang yang relatif baru, karena biasanya visi mesin industri melibatkan serangkaian sensor dan bukan hanya data dari kamera. Robot dengan sistem penglihatan buatan mampu mempertimbangkan posisi objek dengan menganalisis aliran video dari kamera 3D dan data dari laser dan sensor. Teknik ini memungkinkan robot untuk melakukan tugas mereka dengan sangat presisi dan dengan hampir semua pencahayaan.

Robot dengan penglihatan buatan membutuhkan lebih sedikit pemrograman, yang merupakan keuntungan yang tidak diragukan. Biasanya, robot-robot ini hanya disesuaikan sekali, sebelum start-up; Mereka juga dapat mengubah tugas dengan mudah dan praktis tanpa berhenti. Berkat fleksibilitas luar biasa dan hampir tidak ada pemrograman, robot dengan penglihatan artifisial tidak perlu mengetahui parameter pasti dari bagian-bagian tersebut untuk melakukan pekerjaan mereka secara efisien. Kemampuan robot ini untuk beradaptasi dengan lingkungan memungkinkan mereka untuk memilih dan mendeteksi lokasi, selain bekerja dengan potongan yang berorientasi dengan cara apa pun. Pengurangan investasi dalam proses penyesuaian peralatan juga merupakan salah satu keuntungan yang tidak terbantahkan.

Pegang berbagai objek menggunakan algoritma Dex-Net 4.0

Dex-Net 4.0 adalah robot dengan manipulator yang meraih objek dengan presisi luar biasa.

Berkat evaluasi beberapa opsi pegangan untuk sepersekian detik, Dex-Net mampu meraih 95% objek dengan kecepatan hingga 300 unit per jam. Manusia mampu meraih 400 hingga 600 objek per jam. Visi buatan terus memperluas kemungkinan robot industri dan mencari metode baru untuk meningkatkan produktivitas bisnis.

Dengan perkembangan perdagangan elektronik, desain robot logistik telah menjadi salah satu jalur paling menjanjikan dalam pengembangan mesin robot profesional. Mesin ini digunakan untuk pengiriman barang dan barang dagangan di dalam selungkup dengan orang-orang terdekat, mereka mampu memindahkan beban dengan berat hingga 15 kg, mudah berorientasi dalam kondisi sulit dan bermanuver melalui kerumunan. Robot seluler otonom mampu beroperasi tanpa infrastruktur pendukung apa pun (seperti spidol, kabel, magnet, atau target yang ditempatkan dengan tepat). Robot-robot ini menjadi bagian penting dari bidang produksi karena mereka meningkatkan efisiensi dan mengurangi biaya. Dengan demikian, robot gudang diizinkan Amazon mengurangi biaya operasional setiap gudang sekitar 20% (sekitar 22 juta dolar dalam bentuk tabungan tahunan). Menurut evaluasi dari McKinsey Global Institute (MGI), penghematan dalam biaya operasional karena otomatisasi umumnya dapat menyebabkan 15% hingga 90%, tergantung pada cabang industri.

Robot gudang Amazon

Model penglihatan buatan digunakan untuk merencanakan gerakan robot dan menghindari tabrakan. Sumber data untuk algoritma ini adalah pemimpin (Laser Imaging Detection and Ranging) yang dipasang pada robot yang, dengan frekuensi yang ditetapkan, mengirimkan vektor koordinat ke input algoritma penglihatan buatan. Pertama, objek terdeteksi dan kemudian pelacakan gerakannya dimulai. Robot perlu memahami lingkungan dan memprediksi tindakan benda-benda lain, yang penting untuk kasus pergerakan di lingkungan yang berubah. Navigasi dan penghindaran rintangan, menghafal dan mengendalikan rute atau lokasi sendiri di ruang adalah tugas yang diselesaikan dengan implementasi algoritma dari penglihatan buatan.

Ada beberapa model robot logistik dan solusi otomatisasi gudang terintegrasi yang meliputi, antara lain, manipulator industri, truk robot, dan paletizer. Handle dockers baru disajikan pada bulan Maret tahun ini oleh perusahaan Boston Dynamics. Robot ini bekerja lebih cepat daripada forklift dan mampu membongkar isi palet dan mengatur unit penyimpanan dari baki ke rak dan dari itu ke sabuk konveyor. Masing-masing robot rocker roda dua ini dilengkapi dengan manipulator dan pegangan vakum, di samping penglihatan buatan yang memungkinkannya diletakkan di gudang dan memilih rak dan kotak yang diperlukan. Peningkatan teknologi seperti visi buatan, serta desain cengkeraman memungkinkan untuk memperluas jangkauan implementasi robot logistik.

Boston Dynamics Robot Handle

(Artikel ini ditulis bersama dengan Sergey Sviridov – Zyfra, Kepala Litbang).